La evolución técnica del lijado ha sido muy grande. ¿Cuantas veces me habrán preguntado si es un lijado, un pulido o un acuchillado?

Creo que no se ha hecho nunca un artículo sobre la evolución del lijado y es algo que me gustaría contar. La evolución técnica del lijado ha sido muy grande.

Cuando se coloca un pavimento de madera por cualquier medio, ya sea pegado, flotante o sobre rastreles, si este no está barnizado en fábrica hemos de lijar la madera para que quede plana y barnizarla para que nuestro trabajo perdure con buen aspecto.

|

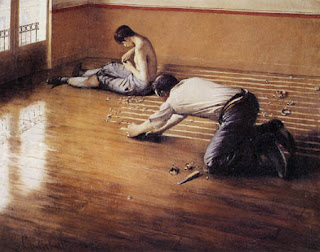

| Acuchillado primitivo. Por cortesía de QUIDE SA – MA Hernández – Historia del Parquet |

Antes de la Revolución Industrial todo se hacía de forma manual, con el enorme trabajo que ello implica.

Cuando lijamos un parquet muy deteriorado o recién colocado, las tablas son convexas, más gruesas por el centro que por sus bordes.

El antiguo acuchillador retiraba este exceso de madera con enormes cepillos, y si tenía que retirar más cantidad usaba formón y martillo. En esencia eran cuchillas muy afiladas que retiraban una pequeña capa del material mediante la presión y esfuerzo del trabajador. Eso es un acuchillado.

Era muy común humedecer la madera para poder trabajarla más fácilmente y que no se levantaran tantas astillas, que inevitablemente se clavaban en la piel de estos sufridos acuchilladores. Acuchilladores de verdad, hoy lo que se realiza no es un acuchillado mecánico como mucha gente cree.

Antes de la invención de los barnices se impregnaba la madera en cera o aceite de linaza cocida. En el mantenimiento se usaban cepillos de alambre y lejía, lo cual implicaba un enorme trabajo. Se retiraba la capa deteriorada y se volvía a impregnar.

Tras el descubrimiento de la electricidad se empezaron a usar máquinas de banda manuales, pequeñas. Esa es la forma en que lijaba mi padre, con muy temprana edad cuando empezó a trabajar la madera.

En la primera mitad del siglo veinte se inventó la lijadora de rodillo, en Estados Unidos. Esta máquina descargaba enormemente de trabajo al lijador y las orillas se hacían con pequeñas amoladoras. A la vez que se facilitaba el trabajo manual al acuchillador, se creaba un nuevo problema. El polvo que se generaba.

Con dicha invención este trabajo pasó a ser una percusión mecánica. Granos muy duros se hacían incidir sobre la madera en un movimiento giratorio, sobre una rueda, no aprovechando la tensión entre dos rodillos, como en las primeras lijadoras y la forma puntiaguda de estos hacía que dicho movimiento provocara una percusión sobre el material que fracturaba la parte más superficial de este. El acuchillado, trabajar la madera con afiladas cuchillas quedó relegado a zonas inaccesibles y remates en esquinas y marcos. Por su parte el lijado se reservó a las orillas, donde se siguieron empleando discos rotatorios.

|

| Primer diseño de máquina de lijar en Toronto cortesía de MA Hernández de Quide SA |

|

| Una de las primeras lijadoras de rodillo. |

|

| Antigua lijadora de disco. |

La primera máquina eléctrica de tambor llegó a España en una carguero desde Cuba en tiempos de la dictadura de Baptista, «made in Usa», en piezas. Con dichas piezas se hicieron moldes tras ciertas modificaciones y así surgió la primera máquina española de lijado, la Joya. Esta es una empresa que todo parquetista español conoce.

|

| La primera máquina española de 1952 «La Bilbaina» por gentileza de QUIDE SA – MA Hernández – Historia del Parquet |

|

| Una de las máquinas más famosas en nuestro país, la «Joya», cortesía de Vicente Carballo |

Las antiguas máquinas de tambor evolucionaron a máquinas de lija continua, bandas, que evitaban las características marcas en forma de olas que deja una superficie de lijado no continua y que eran capaces de lijar superficies poco planas sin dejar escalones, se adaptaban a las irregularidades del suelo. El sistema de aspiración se mejoró enormemente con respecto a las primeras máquinas. En las orillas se empezó a usar máquinas especialmente diseñadas, el disco estaba siempre sobre la superficie y ya no había que trabajar de rodillas pues tenían un manillar y un saco para recoger el polvo. Hay personas que siguen prefiriendo las lijadoras de tambor a las de banda. Las máquinas de tambor lijan más planas, pueden dejar una superficie completamente lisa, sólo exigen destreza pero en mi opinión es a costa de retirar más material del debido. Espero que no lluevan espátulas y vuelen lijas por decir esto.

|

| Diferentes máquinas de acuchillado, cortesía de Toni Álvarez Moreno de Gabriparket SL |

Aunque las nuevas máquinas ofrecían un gran acabado, la aparición de barnices al agua, aceites y ceras hicieron necesario un lijado mucho más preciso que quitara toda marca del trabajo sobre la madera. Primero se usaban máquinas vibratorias. Se basan en hacer girar un motor cuyo eje no está centrado, lo cual produce una vibración que mueve la lija. Se empezó a pulir el parquet, lijas muy superficiales que dejaban suave la madera.

A continuación se empezó a usar máquinas rotatorias con un enorme disco, parecidas a las que se usaban para el pulido de materiales pétreos. No en vano mucha de la tecnología que se emplea en los abrasivos y en las propias máquinas, derivan de la industria de la cantería y del metal y posteriormente se adaptan a su uso en madera. En esencia todo trabajo de pulido sobre cualquier material se basa en la aplicación de diferentes abrasivos, cada vez más finos: desbaste, lijado, afinado, pulido y apomazado.

Me hace un poco de gracia cuando alarmados, mis clientes preguntan porqué paso tantas lijas y si les dejaré sin madera. En realidad gracias a que usamos muchas lijas, lo dejamos más perfecto y con menos pérdida de material, sencillamente lo hacemos más despacio y con más cuidado. Seguro que si habeis usado una lija os habréis fijado en que en todas pone un número. Ese número indica la cantidad de granos de abrasivo en cada pulgada cuadrada. A mayor número, más granos de abrasivo en una misma superficie, y por consiguiente, más pequeños son estos y más suave es la lija. A partir de 200 te la puedes pasar por la piel sin arañarte. Cuando yo empecé un 80 era aceptable para un acabado, hoy pasamos hasta 220 para pulimentar… La industria del metal usa granos superiores a cuatro dígitos.

|

| Maquinaria de lijado moderna de la casa Deva |

En un principio esas máquinas solo se usaban para obtener superficies muy pulimentadas, pero no llegaban a quitar defectos como la trama en una colocación en espiga pero recientemente se ha aumentado su potencia y capacidad de abrasión y se pueden usar para dejar superficies casi perfectas e incluso para lijar directamente si el pavimento está lo suficientemente plano. Estas máquinas realmente lijan, producen el desgaste de la madera mediante rozamiento del material abrasivo, no por percusión, lo que da lugar a acabados más finos y uniformes. En un parquet lijado mecánicamente no sólo hay poros, también pequeños filamentos de madera a medio desprender, que una vez impregnados de barniz, se erizan; con un pulido más intenso, se eliminan esas pequeñas imperfecciones o se reducen significativamente su impacto en el acabado final.

La última evolución en el acuchillado es el uso de aspiradores con filtros hepa, que recogen más del 95% del polvo generado. Hoy en día es perfectamente posible lijar y barnizar una casa sin que eso suponga tener que limpiarla de arriba a abajo o soportar tóxicos y molestos olores durante meses. El único polvo que recogerás es el que se haya acumulado en tus muebles por no limpiarlos, porque perfectamente se pueden dejar en su sitio.

|

| Pulidora de disco. |

Las lijas también han mejorado en muchos aspectos. El más importante es el material abrasivo, claro. En principio se usaban carburos de silicio, luego empezaron a verse de silicatos de aluminio, más tarde piedras semipreciosas como corindón o circonita; tras ellas las de material cerámico y últimamente se desarrollan con granalla de diamantes industriales. El soporte y la forma de fabricación también han evolucionado, haciéndose más resistentes e incorporando procesos como la captación electrostática, frente al tradicional pegado sobre el soporte por pulverización del abrasivo. Esto es un detalle muy importante, pues en la captación, el abrasivo se adhiere por la fuerza de la electricidad estática, quedando perfectamente orientado, mientras que por un pulverizado los granos se depositan aleatoriamente, las superficies de lijado son menos uniformes. Eso no quiere decir que unas hayan relegado a las otras. Cuanto más duro es un material, menos se desgasta y trabaja mejor pero por contra, mas imperfecciones produce. Hay unas lijas más adecuadas que otras para cada paso en la labra de la madera. Las lijas más duras se deben usar en el desbaste y cada lija más fina habría, de ser más blanda.

|

| Disco de granalla de diamantes industriales |

El trabajo de lijar parquet es un oficio complicado: el suelo de vuestras casas dista mucho de ser plano y uniforme. Cada tabla tiene una dureza diferente; esto se agrava si no hay una dirección de lijado muy definida, quiero decir que es más complicado lijar una madera colocada en diferentes direcciones formando dibujos, que si todas están colocadas a la larga. Algunas especies por su dureza desigual, extremada blandura o fácilmente rayables lo pueden poner aún más difícil. Dejar casi perfectos estos pisos requiere mucha experiencia, dedicación y una maquinaria moderna y profesional.

Si te dedicas a hacer las mismas cosas que te enseñaron hace veinte años y con las mismas máquinas, es muy probable que no seas capaz de dar un acabado actual como aceite, cera o poliuretano al agua. Con el tiempo eso será un grave problema porque todo lo demás sólo tiene un camino, desaparecer. Lo que desde luego me parece inasumible es que por falta de destreza, ganas de trabajar e inversión prefieran tapar una madera con un material artificial o un barniz barato y de incierta (por ser amable) duración, eso sólo denota mediocridad y falta de preparación.

Estas personas se dedican a llenar la red con medias verdades, cuando no rotundas mentiras, con el soporte de posicionadores web profesionales que dan mayor alcance a sus rebuznos. Puedes encontrar unas cuantas webs de empresas pretendidamente serias que te incitan a colocar laminados en vez de arreglar tu madera o que te cuentan que dar un barniz de última generación es caro y no tiene sentido pues no dura nada…

No os dejéis engañar, no tienen ni idea, no están preparados y carecen de todo principio. Algunos solo pretenden vender laminado, tienen almacenes repletos y venderlo es su único negocio; otros tienen dos máquinas y con eso solamente puedes hacer chapuzas o barnizar con urea, para que no se vea lo mal acabado que está.

Me gustaría que este post fuera una especie de museo de la historia de nuestra maquinaria. Si tenéis una máquina antigua o una nueva curiosa, enviadmela y la incluiré con una referencia a vosotros o vuestra empresa.

Más información.